اگر فلز جوش و ناحیه متاثر از حرارت (

HAZ ) ترد و سخت باشد احتمال بروز ترک در اتصال بعد از سرد شدن فلز جوش به مراتب بالا میرود .

ترک های کششی به مراتب متداولترند . انها می توانند هم در فلز جوش و هم در فلز پایه اتفاق بیفتند . ترک های برشی غالبا در یک زاویه نسبت به ترک های کششی اتفاق می افتند . و همچنین ممکن است در یک خط در جهت زاویه تنش وارده بر قطعه ادامه پیدا کنند . بیشتر مواقع ترک ها بعد از شروع تا ازاد شدن کامل تنش موجود در قطعه به رشد خود ادامه می دهند .

ترک ها با توجه به درجه حرارتی که در ان به وجود می ایند به دو گروه ترک های گرم و ترک های سرد تقسیم می شوند .

ترک گرم :

ترک گرم به طور معمول در فلز جوش و البته گاهی نیز در ناحیه متاثر از حرارت تشکیل می شود .

علل تشکیل و بروز ترک گرم

1- ساختار انجماد ( انجماد هم محوری باعث درشت دانه شدن ساختار منطقه جوش می شود . )

2- جدایش

3- تنشهای کششی بالا در فلز جوش ( به دلیل اعمال نیروهای برشی در اثر انقباض و انبساط اتصال )

4- بالا بودن ضخامت قطعه کار( سرد شدن سریع و سخت شدن ساختار )

5-قید و بند اتصال ( چنانچه تنش کششی زیادی در جوش به علت وجود قید و بند ها ایجاد شود و میزان تنش از مقاومت فلز جوش تجاوز کند زمینه ایجاد ترک فراهم می شود . )

6-نسبت عمق به عرض جوش ( نسبت 2 به 3 )

7-شکل گرده جوش

8-ترکیبات مواد 0( کربن بالا و نیکل به علت افزایش سختی )

9-بالا بودن شدت جریان

10-رقت بیش از حد فلز پر کننده

11-پیشگرم

12- بالا بودن سرعت جوشکاری

13- مونتاژ ضعیف

14- کم بودن گلویی موثر جوش

15- عیوبی نظیر عدم نفوذ

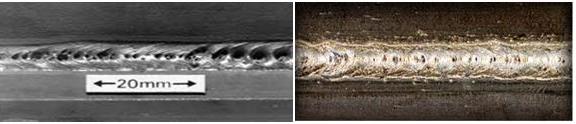

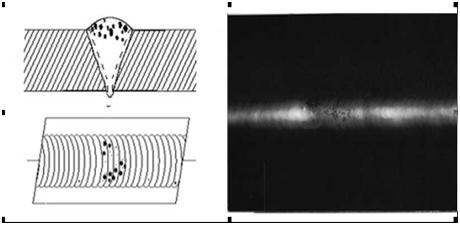

مکانیزم تشکیل ترک گرم :

علت اصلی تشکیل ترک گرم ترکیبات شیمیایی فلز جوش می باشد که باعث می شود دمای انجماد به جای یک نقطه خاص یک محدوده دمایی باشد .و هر جایی که ناخالصی بیشتر باشد دمای انجماد پایین است و این ناخالصیها اغلب به طرف اخرین نقطه ای که در حال انجماد است حرکت میکنند . از انجایی که مرز دانه ها اخرین نقطه ای است که منجمد میشود در نتیجه این ناخالصیها نیز در مرز دانه ها جمع می شوند .

هنگام سرد شدن جوش دانه ها نسبت به مرز دانه ها زودتر منجمد می شوند و در حالی که مرز دانه ها هنوز به حالت مذاب هستند دانه ها در یک شبکه شناور می شوند و نیروهایی که در این هنگام به جو.ش وارد می شود باعث حرکت دانه ها در یک محیط تقریبا سیال می شود . وقتی دما پایین تر می اید مرز دانه ها نیز کم کم منجمد می شوند . مادامی که انجماد کامل نشده است تنش های انقباضی ناشی از سرد شدن به فلز جوش نیروی کششی وارد کرده مرز دانه ها با توجه به اینکه به طور کامل منجمد نشده اند مقاومت خود را در برابر این نیروها از دست داده و دچار پارگی می شوند . . اگر انعطاف پذیری مرز دانه ها در مقابل این نیروها مقاومت کند جوش این دمای بحرانی را پشت سر گذاشته و از خطر ترک گرم نجات پیدا میکند .

عوارض

وقتی در جوشی ترک اتفاق می افتد بدان معنی است که ضمانت و گارانتی تمام شده است و ترک با ر سرعت باور نکردنی رشد کرده و شکست اتفاق می افتد . ترک ها به شدت استحکام را کاهش میدهند انها به خصوص تحت بارهای ضربه ای به شدت خطرناک بوده به طور ناگهانی منجر به شکست می شوند .

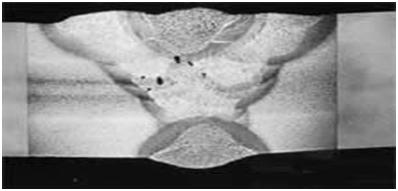

ترک سرد

خطرناک ترین ، پیچیده ترین و ناشناخته ترین نوع عیب در جوش می باشد که به انها ترک های ناشی از هیدروژن و یا ترک های تاخیری نیز می گویند . این ترک ها در اثر تنشها و بعد از انجماد جوش توسعه پیدا میکنند از دلایل اصلی بروز این نوع ترک محبوس ماندن هیدروژن در فلز جوش است

علل تشکیل ترک سرد

این نوع ترک زمانی اتفاق می افتد که هر چهار عامل زیر همزمان وجود داشته باشند .

1- مقدار هیدروژن در فلز جوش

2- تنشهای کششی بالا

3- ساختار مستعد

4- دمای نسبتا پایین

مکانیزم تشکیل ترک سرد :

ترک اغلب با تقویت تنشهای نزدیک ناپیوستگی های فلز جوش و فلز پایه یا نزریک شیارهای مکانیکی قطعه جوش داده شده اتفاق می افتد .

منبع اصلی هیدروژن در جوشکاری بخارات ابی در قوس جوشکاری می باشد و محدوده و میزان ان به نو.ع فرایند مورد استفاده بستگی دارد . اتم هیدروژن می تواند به اسانی در فولاد نفوذ کرده و در مرز دانه ها حرکت کند

روشهای جلوگیری از بروز ترک سرد :

1-تغییر تکنیک جوشکاری

2- کم کردن سرعت جوشکاری

3-رعایت دمای پیش گرم و بین پاسی

4-استفاده از الکترود های کم هیدروژن در فرایند SMAW و رعایت دمای باز پخت

5- رعایت ترتیب جوشکاری

6- جوشکاری با حرارت ورودی پایین تر

7-استفاده از الکترودهایی که ترکیب شیمیایی مناسب دارند

8- افزایش ضخامت هر پاس جوش

9- جلوگیری از ورود هیدروژن

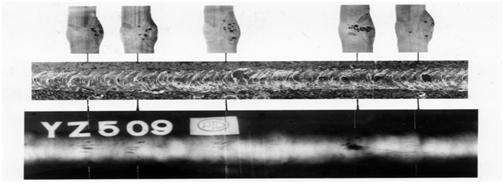

موقعیت و جهت ترک های جوش

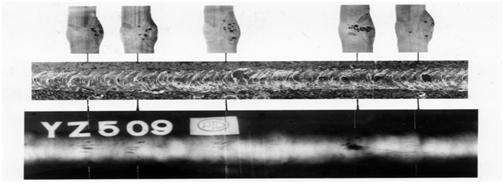

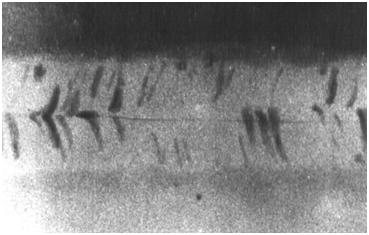

1- ترک های طولی

2- ترک های عرضی

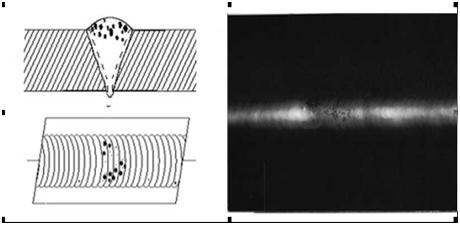

3- ترک های چاله انتهایی جوش

4- ترک های زیر فلز جوش

5- ترک های زبانه ای

6- ترک های گلویی جوش

7- ترک های ریشه ای

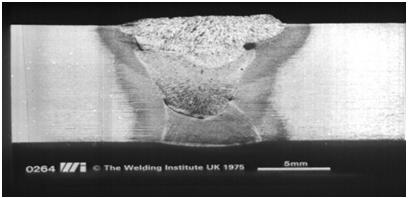

ترک سرد

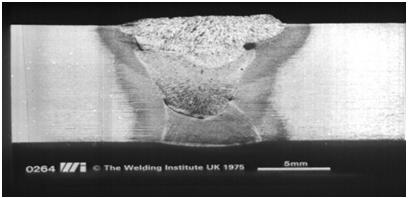

ترک گلویی جوش

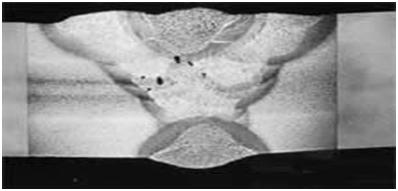

ترک زیر جوش-در فلز پایه

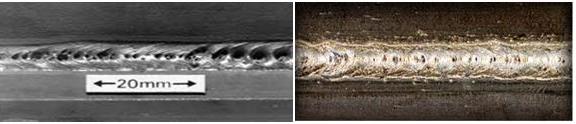

ترک های ناشی از خستگی

ممکن است سازه تحت بارهای استاتیکی سالم بماند ولی تحت بارهای ترکیبی و سیکلی دچار شکست شود

شکست در اثر خستگی مانند شکست ترد ایجاد شده به وسیله تنشهای سیکلی که معمولا محدودیت الاستیکی دارند اتفاق می افتد . از انجایی که تغییر شکل قابل ملاحظه ای وجود ندارد قبل از رخداد شکست نهایی خطری اشکارا گویای اینکه شکست در حال وقوع است دیده نمی شود . تنشهای خستگی ممکن است محوری ، خمشی ، پیچشی و یا ترکیبی از انها باشند .

علل بروز ترک های خستگی

1- خواص مواد

2- شکل اتصال

3- نرخ تنش

4- دستورالعمل جوشکاری

5- عملیات حرارتی بعد از جوشکاری

6- ترتیب و وضعیت بارگذاری

7- تنشهای پسماند

8- شکل هندسی گرده جوش

9-تاثیرات محیطی

10-عیوب جوشکاری

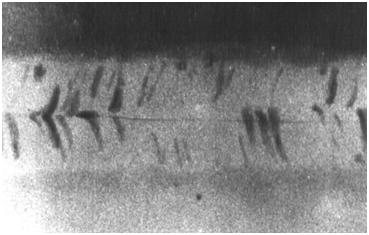

مکانیزم تشکیل ترک های خستگی

ترک های خستگی معمولا از میکروترک های سطحی ، یعنی در جایی که بیشترین مقدار تنش را دارا می باشد و در جاهایی که محیط خورنده و تغییر شکل هندسی وجود دارد اغاز می شود .

اغاز ترک به تنشهای سیکلی که در نتیجه جابه جایی متناوب سطوح لغزشی طولی فلز است نسبت داده می شود . بنابراین ترک های اولیه تشکیل و در طول سطوح لغزشی با زاویه 45 درجه نسبت به سطح انتشار می یابند. اگر بار بر روی عضو ثابت باقی بماند تنش افزایش می یابد و همان قدر ترک بزرگ می شود زیرا سطح مقطع کاهش یافته است .

ترک خستگی به صورت بین دانه ها پدید می اید انتشار ان در بین دانه ها بیشتر از مرز دانه هاست . به همان اندازه که ترک انتشار می یابد تنشهای پسماند افزایش می یابد . به طوریکه یک تقابل افزایشی در نرخ انتشار ترک وجود دارد و در ادامه به مرحله ای می رسد که سطح باقی مانده نمی تواند بار اعمال شده را تحمل کند و در نهایت گسیختگی اتفاق می افتد .

منبع : عیوب جوشکاری –مهندس محمد شهابی

گردآورنده : مهندس مسعود دیوسالار

مهندس بین المللی جوش